Bağlantı Elemanlarında Yeni Malzemeler ve Alaşımlar

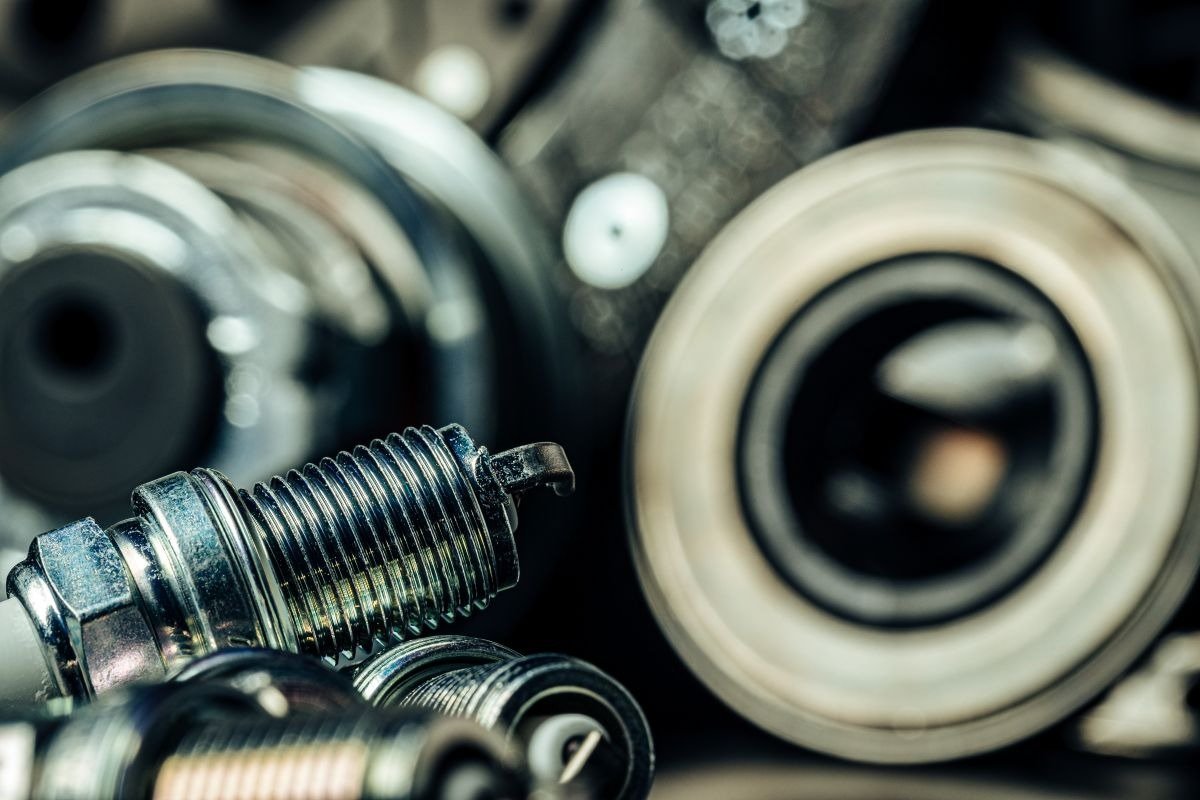

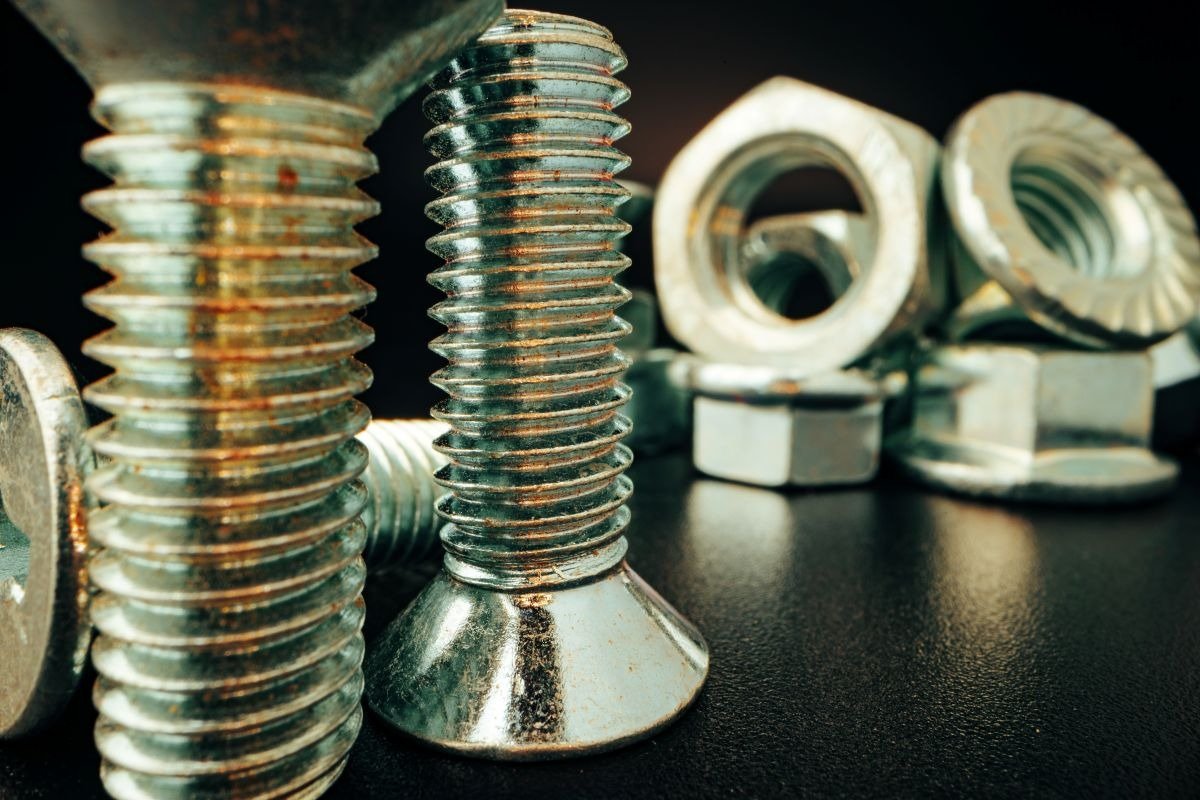

Bağlantı elemanları, endüstriyel üretimin temel taşlarından biridir ve inşaat, otomotiv, havacılık, elektronik gibi birçok sektörde kritik bir rol oynar. Geleneksel olarak çelik ve paslanmaz çelik gibi malzemeler kullanılsa da, teknolojinin ve malzeme biliminin gelişmesiyle birlikte yeni malzemeler ve alaşımlar bağlantı elemanları sektöründe devrim yaratmaktadır. Bu yeni malzemeler, performans, dayanıklılık, ağırlık ve korozyon direnci gibi alanlarda önemli avantajlar sunmaktadır.

Son yıllarda, hafif ama güçlü malzemelerin önemi artmıştır. Özellikle havacılık ve otomotiv sektörlerinde, yakıt verimliliğini artırmak ve karbon emisyonlarını azaltmak için araçların ağırlığını düşürmek kritik bir hedef haline gelmiştir. Bu bağlamda, titanyum ve alüminyum alaşımları gibi hafif metaller, bağlantı elemanlarında daha yaygın bir şekilde kullanılmaya başlanmıştır. Titanyum, yüksek mukavemeti ve düşük yoğunluğu sayesinde özellikle uçak ve yarış arabaları gibi yüksek performans gerektiren uygulamalarda tercih edilir. Ayrıca, mükemmel korozyon direnci sayesinde denizcilik uygulamalarında da kullanılır.

Alüminyum ve onun alaşımları, düşük ağırlıkları ve iyi mekanik özellikleri nedeniyle otomotiv ve inşaat sektörlerinde popülerdir. Alüminyum bağlantı elemanları, çeliğe göre üçte bir ağırlığa sahip olmasına rağmen yeterli mukavemet sunar. Ayrıca, alüminyumun geri dönüştürülebilir olması çevresel sürdürülebilirlik açısından da önemli bir avantajdır.

Kompozit malzemeler, bağlantı elemanlarında kullanılan bir diğer yenilikçi çözümdür. Karbon fiber takviyeli polimerler (CFRP), yüksek mukavemet ve sertlik sunarken, ağırlığı minimumda tutar. Bu malzemeler, havacılık ve uzay endüstrisinde olduğu kadar spor ekipmanları ve otomotiv sektöründe de giderek daha fazla kullanılmaktadır. Ancak, kompozit malzemelerin metal bağlantı elemanlarıyla uyumu ve montaj teknikleri özel dikkat gerektirir.

Süper alaşımlar, yüksek sıcaklıklara ve aşındırıcı ortamlara dayanabilen malzemelerdir. Nikel bazlı süper alaşımlar, özellikle enerji üretimi ve kimya endüstrisinde kullanılan bağlantı elemanları için idealdir. Bu alaşımlar, yüksek sıcaklıklarda mukavemetlerini korur ve oksidasyona karşı dirençlidir.

Akıllı malzemeler de bağlantı elemanları sektöründe yeni bir trend olarak ortaya çıkmaktadır. Şekil hafızalı alaşımlar, belirli bir sıcaklıkta orijinal şekillerine geri dönebilen metaller içerir. Bu özellik, montaj sırasında veya sonrasında oluşabilecek deformasyonların otomatik olarak düzeltilmesine olanak tanır. Özellikle hassas mekanik sistemlerde ve tıbbi cihazlarda kullanım potansiyeline sahiptir.

Paslanmaz çelik alaşımlarında da yenilikler devam etmektedir. Geleneksel paslanmaz çeliklerin yanı sıra, daha yüksek korozyon direnci ve mekanik özellikler sunan çift fazlı (duplex) paslanmaz çelikler geliştirilmektedir. Bu malzemeler, petrol ve gaz endüstrisi gibi zorlu ortamlarda bağlantı elemanlarının ömrünü uzatır.

Nano malzemeler ve kaplamalar, bağlantı elemanlarının yüzey özelliklerini iyileştirmek için kullanılmaktadır. Nanoteknoloji sayesinde, korozyon direnci, sürtünme katsayısı ve aşınma direnci artırılabilir. Bu da bağlantı elemanlarının performansını ve ömrünü önemli ölçüde iyileştirir.

Bu yeni malzemelerin kullanımı, bağlantı elemanlarının üretim süreçlerinde bazı değişiklikleri de beraberinde getirmektedir. Örneğin, titanyum ve süper alaşımların işlenmesi, çeliğe göre daha zordur ve özel ekipmanlar gerektirir. Bu nedenle, üreticilerin bu malzemelerle çalışabilecek teknoloji ve uzmanlığa yatırım yapmaları gerekmektedir.

Ayrıca, yeni malzemelerin maliyeti de göz önünde bulundurulmalıdır. Titanyum ve süper alaşımlar gibi malzemeler, geleneksel çeliklere göre daha pahalıdır. Ancak, uzun vadede sağladıkları performans avantajları ve bakım maliyetlerindeki azalma, bu yatırımı haklı çıkarabilir.

Sonuç olarak, bağlantı elemanlarında yeni malzemeler ve alaşımlar, endüstrinin ihtiyaçlarına cevap verecek şekilde gelişmektedir. Hafiflik, yüksek mukavemet, korozyon direnci ve özel fonksiyonellik gibi özellikler, bu malzemelerin tercih edilme nedenleridir. İşletmelerin rekabetçi kalabilmek ve müşteri taleplerine cevap verebilmek için bu yenilikleri yakından takip etmeleri ve üretim süreçlerine entegre etmeleri önemlidir.